7.30-8.1 全数会2025(第六届)机器人及智能工厂展

火热报名中>>

能量耦合系数对激光加工过程的影响

激光加工是利用激光与物质相互作用的特性,将激光束聚焦到细小的空间,利用高密度的激光能量,对材料实施加工。因此,激光加工工艺研究的基础是激光与物质相互作用研究。

在激光加工中,非常关注辐照到工件上的激光能量有多大份额被工件吸收,这个份额通常被称为能量耦合系数。考虑到激光切割和焊接的工件大部分是金属,本文主要介绍金属的能量耦合系数的相关概念、影响因素,最后讨论激光加工工艺中对能量耦合系数的利用。

一、金属对激光的能量耦合系数

当光从空气正入射到固体表面时,反射率R(反射光强与入射光强之比)可以表示为:

(1)

(1)

其中折射率n和消光系数χ分别对应该固体复折射率的实部和虚部。对于不透明材料,被吸收的激光能量份额由η=1-R决定,η通常称为能量耦合系数或热耦合系数。

由光学相关定律,对于金属,在 假设下,有

假设下,有![]() ,其中,

,其中, 是直流电导率,

是直流电导率, 是真空介电常数,

是真空介电常数, 是入射光的圆频率。这时表面反射率可近似为:

是入射光的圆频率。这时表面反射率可近似为:

(2)

(2)

能量耦合系数为:

(3)

(3)

可见,金属导电性能越好,即电导率 越大,其耦合系数越小,甚至接近于0,即绝大部分光没有被吸收,而是被反射回去了。

越大,其耦合系数越小,甚至接近于0,即绝大部分光没有被吸收,而是被反射回去了。

式(3)还给出了 的关系,这是在

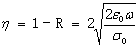

的关系,这是在 假设下的关系。实际情况下耦合系数η随波长λ的变化更复杂。银、铜、铝等材料的反射率随激光波长的变化曲线见图1。

假设下的关系。实际情况下耦合系数η随波长λ的变化更复杂。银、铜、铝等材料的反射率随激光波长的变化曲线见图1。

图1 银、铜、铝、镍、炭钢的反射率随波长的变化

由图1可以看出:对一般的金属而言,在0.3um~10um波段(激光加工常用光源均位于这个波段),耦合系数总体而言是随着波长的增大而减小。

二、工件特性对能量耦合系数的影响

前面讨论材料对激光的反射和吸收是基于非常理想的情形,然而实际情况有很大的差别。材料的温度变化、表面状况及表面出现的熔化、气化等对能量耦合系数都会带来较大的影响。

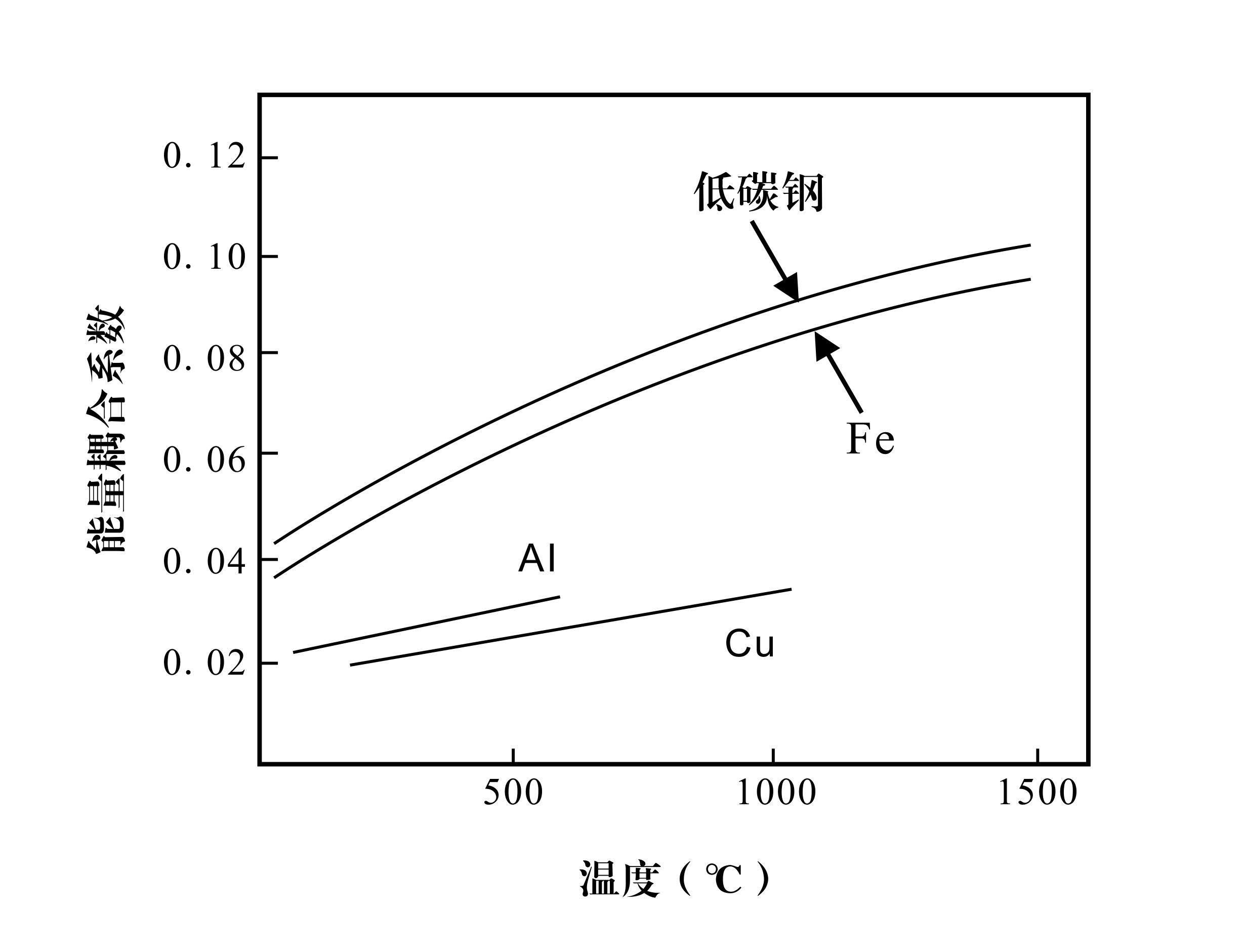

1、温度的影响

(3)式表明,金属材料对激光的能量耦合系数η与其电导率so有着深刻的内在联系,so与温度有关,从而导致能量耦合系数也与温度有关。在室温以上相当宽的温度变化范围内,金属材料的电阻率(即电导率的倒数![]() )随温度的增加线性增加,可表示为:

)随温度的增加线性增加,可表示为:

(4)

(4)

这里 为室温

为室温 下的电阻率。据(3)式,对大多数金属来说,反射率都随温度的升高而减小,即能量耦合系数随温度的升高而增大。低碳钢、铁等金属对10.6 mm激光的能量耦合系数随温度的变化曲线见图2。

下的电阻率。据(3)式,对大多数金属来说,反射率都随温度的升高而减小,即能量耦合系数随温度的升高而增大。低碳钢、铁等金属对10.6 mm激光的能量耦合系数随温度的变化曲线见图2。

图2 低碳钢、铁等金属的能量耦合系数随温度的变化

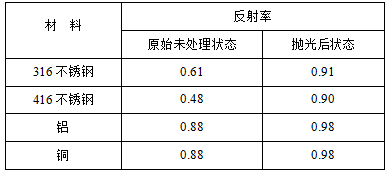

2、表面状况的影响

实际材料中通常含有杂质、缺陷,其表面也非理想表面,表面涂层、表面氧化层及表面粗糙度等因素对其能量耦合系数会有很大的影响。对金属而言,光的反射与吸收只发生在一非常薄的表层内,表面层对其能量耦合系数的影响是很大的。

当金属表面附有表面膜层时,激光入射到膜层上,产生透射、反射,并会形成多次反射波的干涉。当膜层厚度d与波长λ满足一定条件时,将出现吸收峰。

能量耦合系数与材料表面的粗糙度也有很大关系。当表面粗糙度大于入射激光波长时,光在峰—谷侧壁产生多次反射,某些条件下会形成干涉,导致强烈的吸收。当表面粗糙度小于入射激光波长时,光线几乎形成镜面反射,吸收相对较小。表1给出了几种金属材料表面抛光前后反射率的变化。

表1 材料抛光处理前后反射率的变化

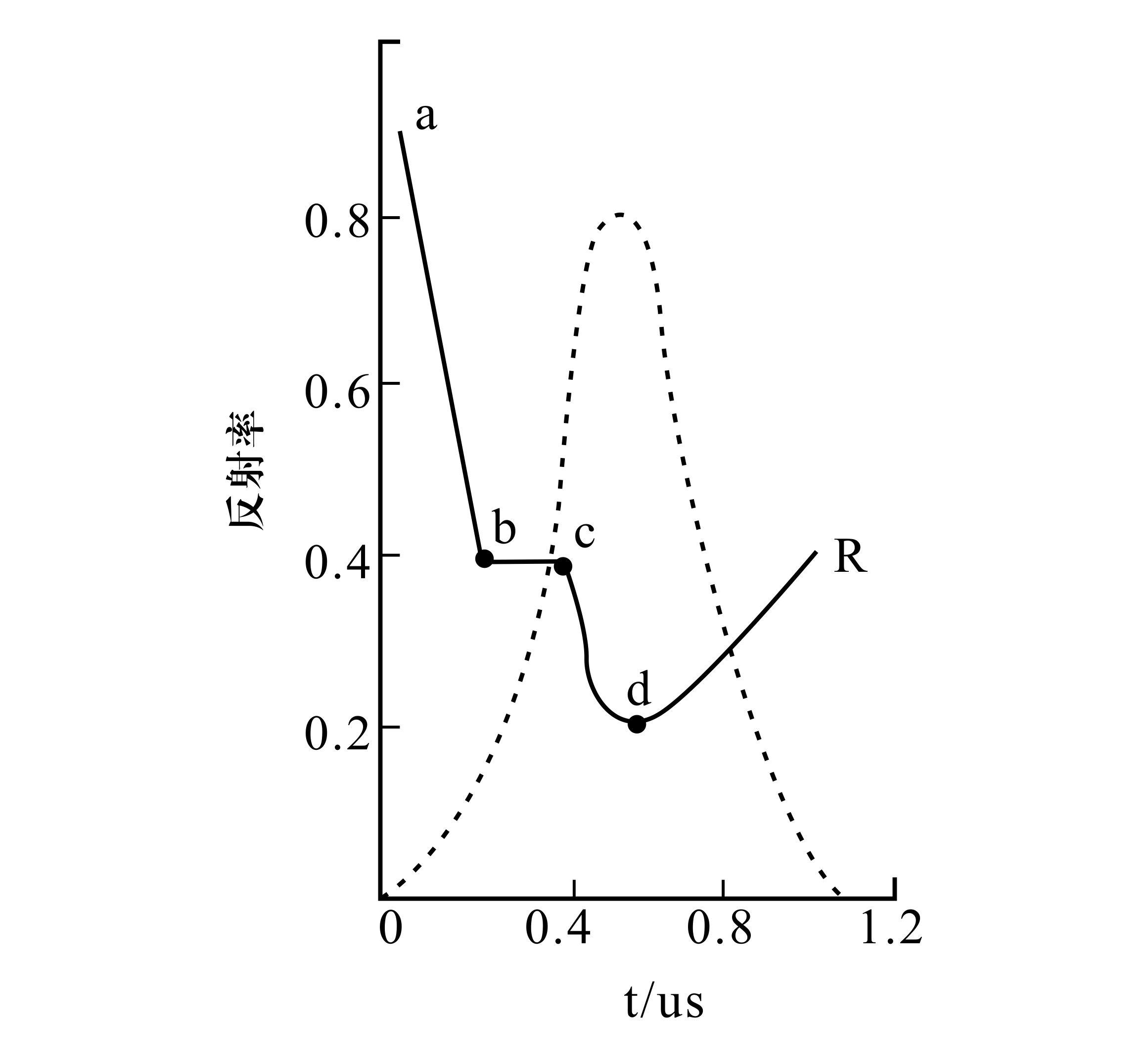

3、表面熔化和气化的影响

在激光与金属表面相互作用的过程中,辐照处金属的特性变化是很剧烈的。温度从室温升高到溶点、沸点,其电导率随着温度的变化而急剧地变化。所以,金属表面的反射率也随着发生急剧的变化。这种变化是很复杂的,目前从理论上尚未得出满意的结论。只能用典型的实验曲线作一些定性分析。

图3是激光能量密度为7.5×103 J/cm2、峰值功率密度为6×107 W/cm2的单脉冲激光作用于银表面时,相对反射率随时间的变化。图中虚线表示激光脉冲的波形。在ab段,辐照处的温度从室温急剧升高,反射率快速下降。从理论上计算,b点的温度约为900~1000 ℃,正好与银的熔点相吻合。因此可认为曲线中的bc段反射率保持不变,对应于金属表面达到熔点后,处于从固态变成液态的相变过程中。反射率曲线上的cd段,是反射率进一步急剧下降部分。这是由于金属表面熔化后,表面温度又从熔点继续升高,并急剧地变化到沸点,所以,反射率继续下降。由于金属表面气化,金属蒸气大量地吸收激光辐射能。从而使反射率急剧地降低到极小而达到d。脉冲激光峰值过后,由于金属表面温度逐渐降低,金属反射率又重新缓慢地升高。

图3 脉冲激光辐照过程中银的相对反射率随时间的变化

三、激光加工中对能量耦合系数的利用

基于对能量耦合系数的认识,激光加工中有时会对光源或工件做某些选择或改变,已期获得更好的加工效能。例如:

(1)选择单模光纤激光器来加工高反射材料

根据图1,对于铜铝,当表面比较干净时,对1.0um附近激光的反射非常强,即能量耦合系数很小。当激光器总功率有限时,就需要使得辐照到工件表面的激光能量足够集中,即光束质量足够好,才能融化辐照区域的材料,即俗语所谓“好钢用在刀刃上”。

对于强的反射光,要用相应的技术手段去处理,否则会破坏光学器件。因此,适于加工高反材料的单模光纤激光器的技术难度要远大于同等功率的多模光纤激光器。湖南大科激光有限公司通过对相关物理瓶颈问题的深入研究,推出的千瓦级单模光纤激光器在加工高反射材料方面性能尤其出色。

(2)选择合适波长的激光来加工

根据图1,对于某些材料,绿光或紫外波段的能量耦合系数比1.0um处要高出好几倍。这种情况下,可以考虑使用非线性变频晶体,将1.0um的激光变频为短波激光。虽然变频效率有限,但考虑变频后耦合系数的显著提高,可能取得更好的加工效果。

(3)改变工件表面状态以提高能量耦合系数

前文提到,表面涂层、表面氧化层及表面粗糙度等因素对工件能量耦合系数会有很大的影响。因此,对于反射很强的工件,可以通过涂黑漆涂层等方法改变表面状态以提高能量耦合系数。

另外,加工某些金属,例如激光焊接铝质工件的过程中,当融化发生时,耦合系数会有显著的提高,工艺研究时要针对这种变化做相应处理,以取得良好的焊接效果。

(作者:江厚满)

图片新闻

最新活动更多

-

5月22日立即预约>>> 宾采尔激光焊接领域一站式应用方案在线研讨会

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

7.30-8.1马上报名>>> 【展会】全数会 2025先进激光及工业光电展

-

免费参会立即报名>> 7月30日- 8月1日 2025全数会工业芯片与传感仪表展

-

精彩回顾立即查看>> 锐科激光《锐见·前沿》系列前沿激光应用工艺分享

推荐专题

-

3 智驾没有理想主义

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论