7.30-8.1 全数会2025(第六届)机器人及智能工厂展

火热报名中>>

实时监控激光焊接质量的新技术

激光焊接是一种适用于金属和热塑性塑料连接的焊接工艺。在高度自动化的生产中,例如在汽车工业中,激光已经特别成熟,因为激光工作时几乎没有磨损,速度非常快,而且精度很高。

但到目前为止,焊缝的质量只能通过X射线、磁分析方法或从生产过程中分离单个样品来追溯记录。若能实时监测焊接质量,这将是一个技术进步。

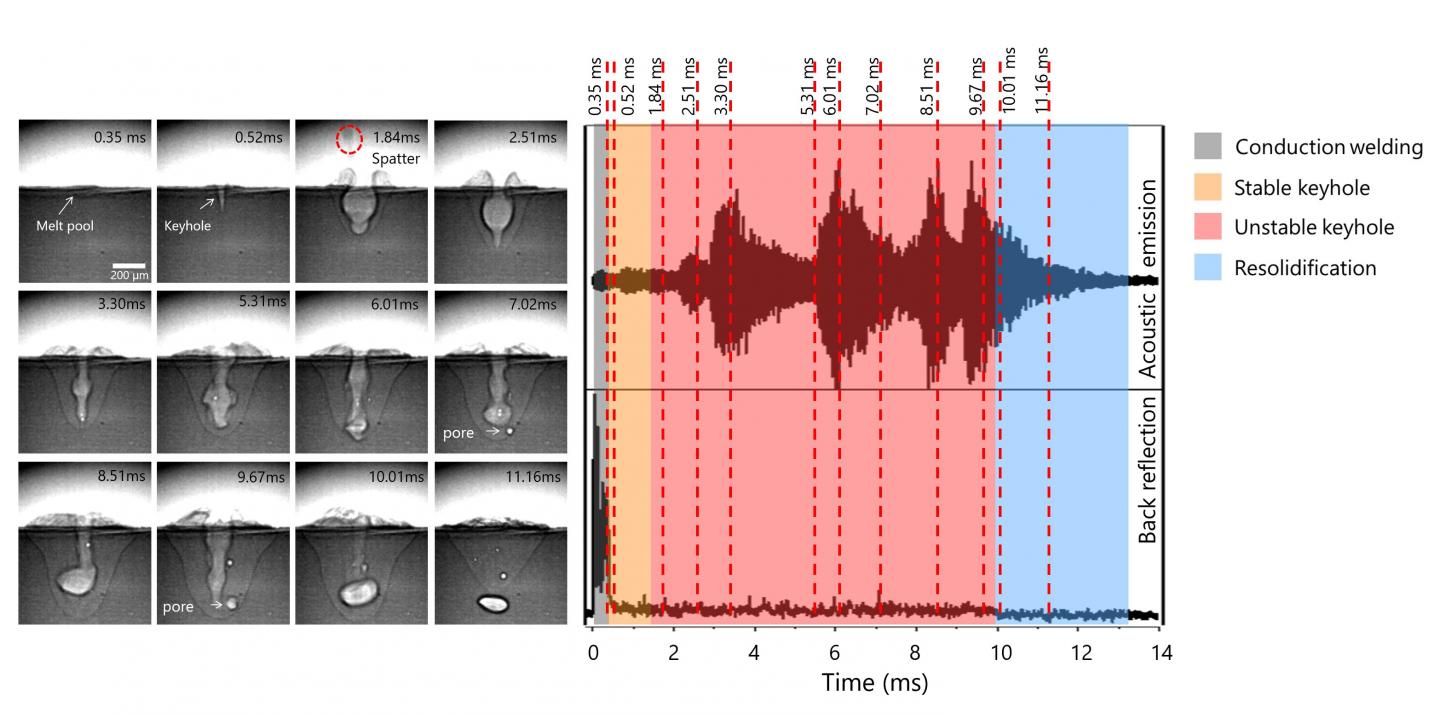

在传导焊接中,只有材料的表面是熔融的,而在深熔焊接中,激光束可以快速深入地穿透到材料中,产生一个充满金属和气体蒸气的小孔,这被称为“锁孔”。

如果“锁孔”太深,金属蒸汽的蒸汽压力会随着熔融金属的表面张力增加而降低。“锁孔”会变得越来越不稳定,最终会崩溃,在焊缝上留下一个小孔——这是材料中不想出现的缺陷。

因此,检测激光焊缝小孔何时变得不稳定对提高焊缝质量具有重要意义。到目前为止,还没有足够的技术能达到这种程度,只能用光学方法从顶部观察锁孔。

由Kilian Wasmer领导的欧洲金属加工厂商协会(EMPA)研究小组现在已经精确探测并记录了激光深熔焊的不稳定时刻。为了做到这一点,他们一方面使用廉价的声学传感器,另一方面测量激光在金属表面的反射。

研究人员表示,在人工智能(卷积神经网络)的帮助下,组合的数据将在70毫秒内被分析。这使得激光焊接过程的质量可以实时监控。

该研究团队最近在欧洲同步加速器ESRF演示了他们监测方法的准确性。他们用激光在一个小铝板上熔化了一个锁孔,同时用硬X射线对铝板进行扫描。整个过程用了不到百分之一秒的时间,由一台高速X光摄影机记录下来。

图片来源:欧洲金属加工厂商协会

一旦激光束击中金属,热传导焊接过程的第一阶段就开始了——只有表面是熔融的,随后会形成一个稳定的锁孔。有时,锁孔会喷出液态金属,就像火山喷发一样。如果它以不受控制的方式塌陷,就会形成气孔。在实验中,研究人员成功在焊缝中制造出小孔,然后用第二次激光脉冲再次将其闭合。研究人员表示制造出锁孔的成功率为87%,去除该锁孔的成功率为73%。

这种误差校正方法在激光焊接中极具应用前景。研究人员表示在他们之前,焊缝中的气孔只能在工作完成后才能被检测到,而现在他们已经能够在焊缝过程中检测出小孔,用激光进行的后处理可以立即开始。

图片新闻

最新活动更多

-

3月25-28日立即预约>>> 锐科激光《锐见·前沿》系列前沿激光应用工艺分享

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

7.30-8.1马上报名>>> 【展会】全数会 2025先进激光及工业光电展

-

免费参会立即报名>> 7月30日- 8月1日 2025全数会工业芯片与传感仪表展

-

精彩回顾立即查看>> 维度光电·引领光束质量分析应用全新浪潮【免费下载白皮书】

推荐专题

-

4 激光雷达技术原理

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论