激光清洗有哪些优势及应用?如何杀入清洗风口?

现代制造需要强大表面处理技术的支持,而我国现阶段的表面处理能力远落后于生产,亟需先进工艺和技术实现替代和填补,作为现代先进表面处理工艺的激光清洗因此受到越来越多行业的重视,并成为研究热点。

从产业发展来看,国内激光清洗产业长期落后于欧美国家,最主要的原因在于核心光源的限制。激光清洗设备主要采用的是脉冲激光器,这也是创鑫激光的根基产品,公司从成立便一直在探索脉冲激光技术,拥有深厚的技术沉淀;在激光清洗应用方面,创鑫激光也是早在2016就开始投入研究,并相继推出了手持清洗、背包清洗等行业领先的激光清洗解决方案,有力推动了国产激光清洗技术的发展。随着“十四五”战略规划的实施,特别是高端制造对于先进工艺的需求愈发迫切,创鑫激光将再度加大马力为激光清洗产业聚力赋能。

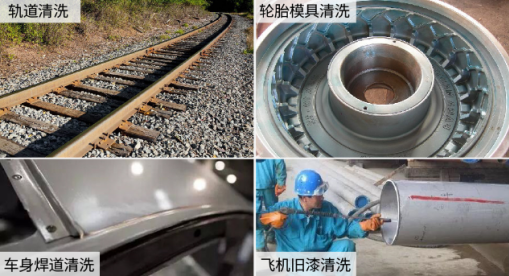

目前激光清洗在航空航天、船舶制造、轨道交通、汽车制造、模具等行业已经得到了很好的应用,创鑫激光通过与下游客户协作开发也积累了丰富的应用案例,包括在汽车轮毂制造上的应用。

近年来,中国汽车工业快速发展,轮毂作为汽车中关键的零部件,其制作的工艺技术越来越受到人们的重视。为了使汽车轮毂更美观,轮毂生产阶段的表面处理已经成为轮毂加工工艺重要的一环,其表面处理一般可采用镀铬、抛光、喷漆和喷粉等多种方法。其中采用轮毂喷漆工艺加工的轮毂,因受工艺限制,约会产生10%—15%的不合格品(如橘皮、多次喷涂等),需除漆返修重新喷涂。

传统普通脱漆方式主要有:喷射法、机械打磨、化学浸泡和超声波脱漆等,但这些方法均存在各式各样的弊端,如:脱漆不净,在轮毂死角位置有残留;时间较长,需要达到浸泡时间的工艺要求;摆放或悬挂位置不准确,普通脱漆对轮毂的摆放或悬挂位置要求较高,人工操作可能会存在位置摆放或悬挂出现偏移现象;工作效率低,在脱漆过程中,多采用人工进行上下料操作,劳动强度大。

这一系列弊端严重阻碍了汽车轮毂的自动化生产,且无法满足现代汽车生产工艺的高要求以及日益增长的市场需求。而激光除漆工艺不仅可以提升除漆精度,还可以提高除漆效率。

激光清洗优势:

1.能清洗传统方法不易达到的部位,各种死角凹凸位置都可以清洗干净;

2.非接触性加工,对基材无损伤,清除精度和清洁度更高;

3.不需使用任何化学药剂和清洗液,环保无污染;

4.清洗效率高,节省时间;

5.激光清洗设备便携,人工操作灵活;

6.光纤传输,方便与机器人和运动机构相配合,实现远距离操作(一些危险的场所),确保人员的安全;

7.激光清洗系统可以长期稳定使用,运行成本低,仅需用电即可。

手持激光清洗

人工手持式激光清洗可以清洗那些不易搬动的工件,选择性清洗工件,一些死角的地方也可以灵活清洗到位。在清洗凹凸不平的工件时,手持式激光清洗头还可以上下调节焦点进行清洗,产生均匀的清洗效果。

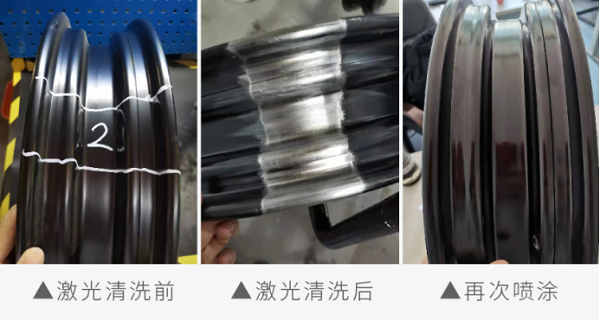

下图为使用创鑫激光器,采用负离焦的方式,手动清洗后露出光亮银白色基材!

客户现场实操案例

清洗用激光器:创鑫MOPA 500W-1000W

应用优势

1.多种脉冲波形选择,满足不同材质清洗 ;

2.单脉冲能量大,清洗效率高;

3.光斑能量均匀分布,清洗不伤基材;

4.机箱结构,便于集成;

5.输出线缆长,加工幅面大。

相关数据显示,仅国内激光清洗市场潜在需求就超过600亿元,全球需求在1000亿以上。庞大市场的需求也催生了激光清洗产业更高的行业要求,激光清洗产业链中核心环节的激光器也将迎来更大挑战。创鑫激光作为国产激光器的领头企业必须义不容辞担起领跑责任,持续提升用于激光清洗的激光器技术水平,加快我国激光清洗产业发展步伐!

图片新闻

最新活动更多

-

限时免费立即试用>> 燧石技术,赋光智慧,超越感知

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

7.30-8.1马上报名>>> 【展会】全数会 2025先进激光及工业光电展

-

精彩回顾立即查看>> 筑梦启光 砺行致远 | 新天激光数字化产研基地奠基仪式

-

精彩回顾立即查看>> 抗冻不流汗——锐科激光『智能自冷却激光器』重磅发布

推荐专题

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论