7.30-8.1 全数会2025(第六届)机器人及智能工厂展

火热报名中>>

锂电池制造过程中要用到哪些激光技术?

据业内人士认为,2021年上半年,锂电各环节龙头企业基本上都处于满产状态,全产业链需求高增长确定性强,下半年景气度将进一步提升,新一轮动力电池投扩产红利或持续3-5年,同时不仅在新能源汽车领域,锂电池在3C电子产品中的更新换代中也面临更高储能的技术突破。

而在锂电池的生产制造过程中大量运用到激光技术,如动力电池极片极耳焊接,以及激光打标技术在锂电池封装带、外壳等场景中的应用。

激光技术在3C消费类电池——极耳焊接中的应用

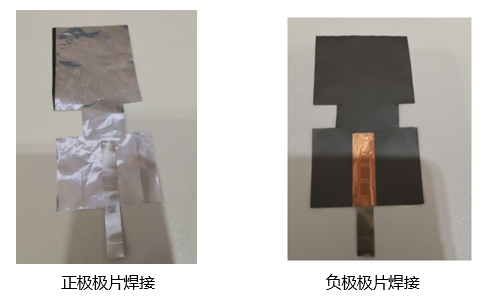

在消费类电池制作中,涉及到一种极片焊接工艺,将电池极片与集流体片焊接在一起。正极材料为铝片与铝箔焊接,负极材料为镍片与铜箔焊接,焊接完成后进行卷绕或者叠片,做成电池,许多封装技术被应用到电池的实际生产过程中:如激光焊接、电阻焊接、超声波焊接等。

合适的焊接方法和优化的工艺参数对节约动力电池的生产成本,保证其均匀性、可靠性具有重要作用。传统焊接方式为用超声焊接,容易形成虚焊,而且焊接头容易形成损耗,且损耗时间不可知,容易导致大面积不良品。

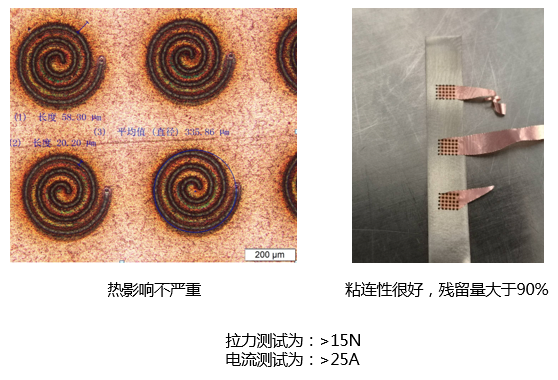

紫外纳秒激光焊接——热影响区域较小,粘连性较好

激光焊接是以激光束作为能量源,利用聚焦装置使激光聚集成高功率密度的光束照射在工件表面进行加热,在金属材料的热传导作用下材料内部溶化形成特定的溶池。

在激光焊接领域中又细分为红外光纤激光焊接与紫外纳秒焊接,其中红外光纤激光焊接,负极焊接,如果采用螺旋焊,热影响会大,如果采用点焊,则容易产生虚焊。正极焊接,如果采用螺旋焊,很难焊接上去,同时如果采用点焊,又会形成很多虚焊。

而紫外纳秒焊接,由于材料对紫外光吸收很高,焊接难度较小,是目前焊接效果最好,焊接效率最高的光源,具有热影响区域较小,粘连性较好,<2s焊接一片,焊接效率高,焊点撕扯残留量大于90%的优异性能。

伴随着新能源汽车及广泛的3C电子行业的纵深发展,对配套电池的装配与焊接精度、质量都提出了更高的要求,未来更精密的激光焊接技术将进一步与动力电池领域深入融合,共同探索激光技术在不同应用场景的高效优质解决方案。

激光打标技术——有效帮助动力电池追踪溯源

电池的生产涉及多个环节,具体包含原料信息、生产过程和工艺、产品批次、生产厂家及日期等等信息,如何有效做到锂电池追溯全程?需将关键信息存储在二维码内在电池上进行标识,而传统的油墨喷打码技术存在易摩擦,长时间容易缺失信息等问题,而英诺激光紫外打标技术则具有永久性强、防伪性高、精度高、耐磨性强、安全可靠等特点,历经长时间也不会因为环境关系而消退,是电池行业打标的优质解决方案。

图片新闻

最新活动更多

-

5月22日立即预约>>> 宾采尔激光焊接领域一站式应用方案在线研讨会

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

7.30-8.1马上报名>>> 【展会】全数会 2025先进激光及工业光电展

-

免费参会立即报名>> 7月30日- 8月1日 2025全数会工业芯片与传感仪表展

-

精彩回顾立即查看>> 锐科激光《锐见·前沿》系列前沿激光应用工艺分享

推荐专题

-

4 智驾没有理想主义

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论