7.30-8.1 全数会2025(第六届)机器人及智能工厂展

火热报名中>>

超高速激光熔覆工艺参数对熔覆层组织和性能的影响

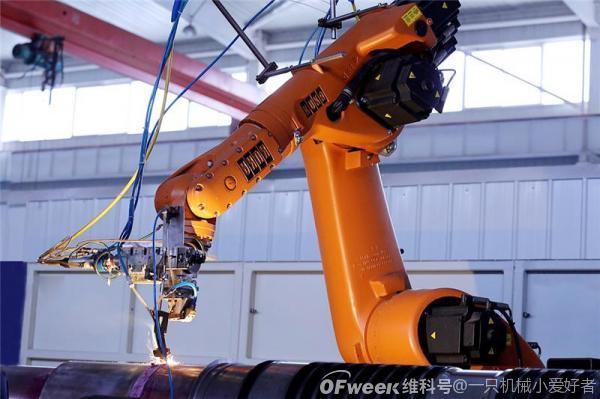

激光熔覆是指将激光熔覆材料以不同方式添加到熔覆基体表面,并以激光束作为热源,将熔覆材料熔化凝固到基体表面,制备与基体具有冶金结合的表面涂层,从而实现材料的表面改性以及产品的表面修复等的工艺方法。激光熔覆技术可以在廉价金属基体表面制备高性能的涂层,具有很高的经济效益,获得了大量的关注和研究,并迅速发展起来,现已广泛应用于机械设备和重要零部件的表面强化和损伤修复等。

相比较于传统表面加工技术,激光熔覆制备的涂层组织均匀致密,晶粒细小,且热输入小,稀释率低,具有良好的应用前景,但是也存在一些问题。传统的激光熔覆稀释率常常在10%以上,熔覆层需要达到一定厚度才可以有效实现防护效果,且表面粗糙度较高,需要后续车削、磨削加工才可以投入使用,造成了材料的浪费。激光熔覆过程中激光能量主要作用在基体表面熔池,增大了激光能量对基体的热输入,可能因此产生较大应力,导致裂纹的产生。同时,传统激光熔覆在进行大面积熔覆时,生产效率较低,大大制约了激光熔覆技术的应用推广。

为解决上述问题,德国弗劳恩霍夫激光技术研究所开发超高速激光熔覆技术,并于2017年完成了超高速激光熔覆成套设备的开发。区别于传统激光熔覆的是超高速激光熔覆技术利用同轴送粉方式,控制粉末在熔池上方的激光束汇聚,使大部分的激光能量直接作用于激光粉末上,熔覆粉末在到达熔池前就处于熔化或半融化状态,从而减少粉末在熔池中存在的时间,降低了对基体的热输入,极大地提高了熔覆效率和粉末利用率。

ACunity作为Fraunhofer ILT的孵化企业,率先将超高速激光熔覆技术引进中国市场,与Fraunhofer ILT紧密合作对超高速激光熔覆进行技术产业化升级,不断完善工艺水平,提升其核心部件的功能性,如送粉喷嘴的耐用性、送粉精度、高送粉量、粉末利用率等。其熔覆速率可高达20-200m/min,送粉效率可达5kg/hr以上,粉末利用率高达95%。而其特殊的模块化设计,大大降低了使用成本,使损耗件的更换变得异常简单,同时保证了工艺的可重复性,喷嘴尺寸也可根据维修位置进行灵活调整。新开发的超高速激光熔覆加工头,通过特殊的光路调节系统设计,实现光-粉在空间的最理想交互,使得粉末熔化更加稳定、能量利用更加高效;涂层表面粗糙度更低,表面更为平整。

由于超高速激光熔覆的工作特点与传统激光熔覆有所不同,为研究超高速激光熔覆主要工艺参数对熔覆层组织与性能影响,采用超高速激光熔覆技术,分别以不同激光功率、熔覆速度、熔覆道间距在9Cr2Mo钢基材表面制备M2高速钢涂层,对熔覆层微观组织及力学性能进行表征。结果表明:

激光功率较大时,晶粒尺寸增大较明显;

熔覆速度越高,晶粒越细小;

减小熔覆道间距,晶粒有增大趋势;

能量密度增大,晶粒有增大倾向,但各工艺参数对其影响程度不同,激光功率对其影响较大。

其中熔覆层显微硬度受工艺参数影响较大。

激光功率较大时,熔覆层硬度增大,且层中硬度分布均匀,波动变化较小;随着熔覆速度的减小,熔覆层显微硬度明显提升;当熔覆道间距增大时,熔覆层显微硬度呈现下降趋势;随着能量密度的增大,熔覆层显微硬度呈现明显的上升趋势;但当能量密度较低时,熔覆层成形较差,难以形成较好的多道搭接。

由此可见改变超高速激光熔覆工艺参数,提高对熔覆层的输入能量密度,可使熔覆层的显微硬度更加均匀,平均硬度明显提高。由此获得更高质量的熔覆层提供工艺化的依据,从而拓宽超高速激光沉积技术的应用范围,促进其推广应用有着重要的意义。

图片新闻

最新活动更多

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

7.30-8.1马上报名>>> 【展会】全数会 2025先进激光及工业光电展

-

免费参会立即报名>> 7月30日- 8月1日 2025全数会工业芯片与传感仪表展

-

精彩回顾立即查看>> 锐科激光《锐见·前沿》系列前沿激光应用工艺分享

-

精彩回顾立即查看>> 维度光电·引领光束质量分析应用全新浪潮【免费下载白皮书】

推荐专题

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论