小技巧与大突破:激光切割“蛙跳”技术

激光的切割速度,是决定生产效率的关键。对大规模工业生产而言,小小的激光切割头每提升一点运动速度,都能使整个切割过程效率提升,或许就能在竞争激烈的激光切割中脱颖而出。

这个运动速度不仅取决于激光加工功率大小,也取决于激光头运动路径设计是否合理。在切割过程中,激光头都是按照编写好的程序进行运动的,整个过程看似简单,其实也凝聚着工程师智慧的技巧。比如“蛙跳”技术的开发,就是在实际应用中逐步总结出来的。

蛙跳技术是一种简单的效率改进策略。技术原理其实很简单。早期光纤激光切割机未配置蛙跳技术,如果想要在金属材料上的A、B两个点先后打孔,由于激光头运动过需要离开金属表面,这就需要让激光头从A点开始打孔,打孔完成后,上抬到一定高度达到A点上方,然后再水平运动到B点上方,再落下到B点开始打孔,整个流程十分繁琐。

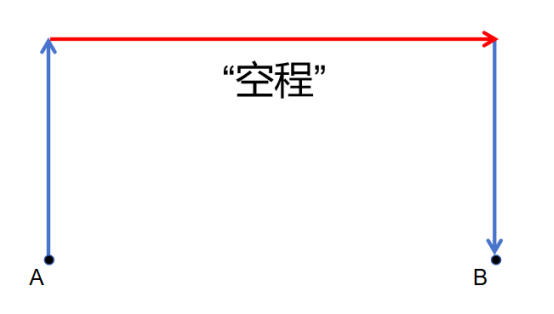

其中激光切割头水平运动的时间,被称为“空程”时间,属于无谓的浪费。

未配备蛙跳技术

针对此,蛙跳技术逐渐被引入。简单而言,就是让激光头从A点到B点的过程中完成上抬和下移操作。当A点打孔完成后,激光头上抬的同时向B点运动;运动到A、B中点附近时激光头达到最高点,同时开始下落。当下落完成时,激光头同时也运动到了B点。

这样,就把运动轨迹中的“折线”化为了“斜线”,三个步骤变成了两个步骤,缩短了激光头运动的路径,从而提升了整个过程的效率。由于这个路径有点像青蛙高高跃起,捕捉猎物然后落下的过程,所以被形象地称为“蛙跳”技术。

配备蛙跳技术

不要小看这个小小的技术革新。首先,在大规模金属板加工中,需要对两个间隔的点加工的情况可谓是多如牛毛,如果每次蛙跳技术能让这个过程快1秒钟,那么对于6000块板材,每块板材都需要“蛙跳”60次的话,就能节约100小时的工时,这就非常可观了。其次,对于大型板材,需要打孔的A,B点之间可能相距很远,一来二去,有无蛙跳技术,其间差距就很大了。

中国制造业“内卷”现状大家都有所了解,而激光切割行业更是如此。某个企业生产的激光切割机一旦配备了蛙跳技术,改进了效率,其他企业就会迅速模仿,否则就会迅速被市场淘汰。很快,蛙跳技术成为了光纤激光切割机的“标配”,这也是激光加工技术升级道路上无数的更新迭代之一。

后来,技术人员又对“蛙跳”的过程做了进一步优化。在蛙跳的上升过程中,让激光头加速运动,直到最高点时达到最高速;在下降过程中减速运动,直到B点停止,正好可以开始加工。实际加工中体现为“无感启停”,避免了急停急走的损耗。

当然,实际加工中情况往往比较复杂,“飞行切割”“短距不上抬”等具体处理逐步被应用于光纤切割中。就是这样一次次细微的技术优化、迭代,日积月累,令激光切割逐步对等离子切割建立了压倒性的优势,也令金属加工行业如“蛙跳”般逾越障碍,突破瓶颈。

图片新闻

最新活动更多

-

限时免费立即试用>> 燧石技术,赋光智慧,超越感知

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

7.30-8.1马上报名>>> 【展会】全数会 2025先进激光及工业光电展

-

精彩回顾立即查看>> 筑梦启光 砺行致远 | 新天激光数字化产研基地奠基仪式

-

精彩回顾立即查看>> 抗冻不流汗——锐科激光『智能自冷却激光器』重磅发布

-

精彩回顾立即查看>> 宾采尔激光焊接领域一站式应用方案在线研讨会

推荐专题

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论