7.30-8.1 全数会2025(第六届)机器人及智能工厂展

火热报名中>>

高性能金属零件激光快速成形技术研究进展

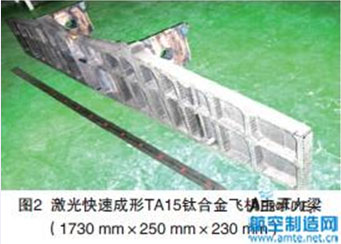

我国于1999年开始金属零件的激光快速成形技术研究,在国家“863”、“973”计划、国家自然科学基金重点项目等的大力支持下,集中开展了镍基高温合金及多种钛合金的成形研究,形成了多套具有工业化示范水平的激光快速成形系统和装备;掌握了金属零件激光快速成形的关键工艺及组织性能控制方法,所成形的TC4、TA15、TA12等钛合金及Inconel 718合金的力学性能均达到或超过锻件的水平[16-18],为该技术在上述材料零件的直接制造方面奠定了基础;近年来,我国在飞机钛合金大型整体结构件的激光快速成形方面取得了重要突破,有效解决了激光快速成形钛合金大型整体结构件的变形开裂及内部质量控制两大技术难题,通过对钛合金零件凝固组织的有效控制,所成形的飞机钛合金结构件的综合力学性能达到或超过钛合金模锻件,已通过装机评审并得到应用[3],图2是激光快速成形制造的TA15钛合金飞机主承力梁。尽管取得了突破性的进展,但激光快速成形技术在成形高性能金属零件方面仍然存在许多困难和问题。

如何保证熔化堆积材料与基板结合界面的组织性能,以及如何协调基板与熔化堆积材料的不同组织与性能,是影响激光快速成形技术优势发挥的重要因素。激光快速成形是一个十分复杂的非平衡短时物理冶金过程,涉及到激光作用下合金粉末的熔化、已沉积材料的表面重熔、连续移动小熔池的非平衡凝固等过程,成形时高的温度梯度及复杂的热作用过程将在零件内部形成复杂的热应力、组织应力及外加约束力,导致零件的变形及开裂,需要进一步研究并掌握不同合金粉末在激光快速成形过程中内应力的演化规律及有效控制方法;另外,激光快速成形过程是通过移动熔池的不断形成及随后的凝固来完成的,所沉积材料的凝固组织及性能与所采用的成形工艺参数及外部环境条件有密切关系,针对不同的合金粉末材料和零件形状,需要在获得优化成形工艺的基础上,实现对成形过程各参量的智能化精确控制,以保证所成形零件较高内部质量和组织性能的均匀一致性。

高附加值零件的高质量修复

与目前普遍采用的氩弧堆焊、电弧钎焊、线性摩擦焊、电镀、等离子及电子束堆焊等修复技术相比,激光快速成形技术具有修复精度高、对基体的热输入和热影响小、修复层及界面组织性能优越、自动化程度高等优点,在航空、电力、石化、冶金、汽车等领域高附加值零件高质量修复方面具有广阔的应用前景[19-21]。沈阳大陆集团成功将激光熔覆技术应用于各类涡轮动力设备关键部件的修复,取得了巨大的经济效益。表2给出了TIG焊接与激光熔覆在零件修复方面的优缺点对比情况,正是由于激光熔覆在保证零件修复质量方面的优势,目前正在逐渐代替TIG焊接,成为航空发动机零件修复的重点和激光快速成形技术应用的重要方向,得到了研究及应用部门的高度重视。

英国Rolls-Royce公司最早于1981年将激光熔覆应用于RB211发动机涡轮叶片冠部阻尼面钴基耐磨合金覆层的强化处理;General Electric公司针对含高γ''相体积分数镍基合金高压涡轮工作叶片叶冠申请了激光熔覆修复专利,通过严格控制激光的热输入来解决镍基合金修复时的开裂问题,对激光熔覆修复后的镍基合金零件进行喷丸处理可在表面形成压应力,提高零件的疲劳性能;欧盟针对钛合金整体叶片盘和单晶镍基合金涡轮叶片等高价值零件的激光熔覆修复专门实施了AWFORS研究计划,结果表明,激光熔覆Ti6242材料的拉伸强度和疲劳强度均高于基体材料,目前MTU公司的激光熔覆修复技术已获得欧洲航空安全局的批准[21]。美国Optomec公司在航空应用技术计划支持下,针对General Electric公司T700涡轮发动机第1、2级整体叶片盘的早期失效问题开展了激光熔覆修复研究,采用耐磨材料修复的整体叶片盘通过了60000 r/m的超转试验和5000次循环的低周疲劳试验,修复的表面无开裂、脱层和剥落现象,由此可认为激光熔覆技术降低了维修费用,提高了零件的使用寿命[22]。美国陆军在全面评价激光快速成形修复技术后,已正式批准将该技术用于M1 Abrams主战坦克发动机第4级涡轮转子和密封篦齿、迷宫式封严、第3级涡轮转子、第2级转子盘以及高压和低压压气机静子等零件的修复[23]。

我国针对镍基合金叶片的接长修复开展了相关研究,已获得初步应用。随着整体叶片盘等零件在新型航空发动机中的广泛应用,急需发展高质量的自动化修理技术。针对高附加值零件的高质量修复,需要研究解决以下2方面的主要问题:一方面,由于激光快速成形材料具有快速凝固和外延生长的组织特征,需要结合使用环境要求进行适当的组织性能调控处理,以提高零件的综合性能和长期组织性能稳定性;另一方面,修复过程是通过在零件受损部位熔化堆积与零件成分一致的合金粉末来实现零件的尺寸及功能恢复的,沉积修复材料与基体的界面结合及修复时对基体的热影响将决定修复后零件的性能和可靠性,必须加以严格控制。

新型材料和复合结构的一体化制备

激光快速成形技术通过逐点逐层熔化堆积材料来成形零件,因而可以很方便地通过改变材料的供给和对沉积过程的有效控制,实现多种材料的有效复合,进而发展成为集材料设计、制备、成形加工于一体的柔性智能制造技术。

利用激光熔池内的原位合金化过程,可以方便地进行新型合金材料的制备。Ohio State University的研究人员在LENS系统上用元素混合粉开展了激光快速成形Ti-10%(原子数分数)Nb[24]、Ni-25%(原子数分数)Mo[25]的研究,由于Ni与Mo之间负的混合焓及沉积时高的凝固速率,促进了Ni与Mo的均匀混合和过饱和固溶体的形成,而Ti-Nb系合金具有正的混合焓,导致沉积时存在未熔的富Nb颗粒及成分的不均匀。最近,在美国国家航空航天局及国防部支持下,为发展新一代高性能涡轮叶片及其高效制备技术,开展了采用元素混合粉末进行铌-硅化物基复合材料的激光快速成形研究,所沉积材料由Ti(Nb)5Si3、(Nb,Ti)3Si及(Nb,Ti)固溶体基体组成,组织明显得到细化,但存在一定量未熔的Nb粉末,且Si含量高时材料容易开裂[26]。采用激光熔炼技术已研究发展出多种金属硅化物合金并成功应用于钛合金表面高温耐磨涂层的激光熔覆制备[27]。上述研究表明,采用元素混合法进行激光快速成形时需要综合考虑不同元素之间的混合焓、熔点以及合金化所需要的条件,同时要精确控制原料粉末的成分及均匀性,鉴于上述要求,激光快速成形技术一般采用预合金化粉末来成形零件。

利用激光熔池内的原位冶金反应,可以实现原位复合材料的制备与成形。Fraser教授领导的研究组通过激光熔化沉积TC4合金粉和B粉制备了TiB增强的钛基复合材料,TiB的尺寸十分细小、分布均匀,但未见关于所制备材料性能的报道[28-29]。通过激光熔化沉积TA15与B4C的混合粉,制备出不同TiB+TiC含量的原位复合材料,结果表明,增强相体积分数约9%的复合材料表现出较好的综合力学性能[30],当增强体含量较高时,材料的力学性能反而变差。图3为激光快速成形TC4+B4C(w(B4C)=5%)所制备原位钛基复合材料的内部组织,材料中较为粗大的原位析出相(TiB)严重影响了复合材料性能的提高。Liu等通过将TC4基体预热至500℃,避免了激光快速成形Ti-48Al-2Cr-2Nb+TiC复合材料时开裂的发生[31]。为发展具有良好性能的原位复合材料,需要合理选择原位反应的材料体系,加强对熔池的温度、停留时间的控制,实现对增强体的形态、大小及分布等的控制,同时需要解决成形开裂的问题。

图片新闻

最新活动更多

-

5月22日立即预约>>> 宾采尔激光焊接领域一站式应用方案在线研讨会

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

7.30-8.1马上报名>>> 【展会】全数会 2025先进激光及工业光电展

-

免费参会立即报名>> 7月30日- 8月1日 2025全数会工业芯片与传感仪表展

-

精彩回顾立即查看>> 锐科激光《锐见·前沿》系列前沿激光应用工艺分享

推荐专题

-

4 智驾没有理想主义

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论