7.30-8.1 全数会2025(第六届)机器人及智能工厂展

火热报名中>>

叠片工艺获突破!激光技术解决正极极片模切难题

近几年,随着新能源市场的火热,动力电池装机量逐年提升,其设计理念及加工工艺也在不断改进,其中关于电芯的卷绕工艺、叠片工艺的讨论从未停止过。目前市场上主流的是效率更高、成本更低、应用更成熟的卷绕工艺,但这种工艺难以控制电芯之间的热隔离,容易导致电芯局部过热,存在热失控蔓延的风险。

相比之下,叠片工艺可以更好的发挥大型电芯优势,其在安全性、能量密度、工艺控制均比卷绕占据优势。此外,叠片工艺可以更好控制电芯良率,在用户对新能源车续航里程越来越高的趋势下,叠片工艺高能量密度的优势更有前景。目前,动力电池头部厂家均对叠片工艺进行研究和生产。

长续航需求明显叠片电池更具潜力

对新能源汽车的潜在车主而言,里程焦虑无疑是影响他们做出购车选择的关键因素之一。尤其是充电设施不完善的城市,对长续航的电动汽车有着更迫切的需求。目前,纯电的新能源汽车官方公布的续航里程普遍在300-500公里,真实续航视气候、路况,往往会在官方公布的基础上打折。能否提高真正的续航里程,与动力电池的能量密度息息相关。

基于这样的趋势,动力电池厂也在做两方面的努力。一方面是提高单体能量密度,另一方面是提高整个电池包的能量密度。提高能量密度除了增加续航外还有个好处,即——大幅降低电控管理的难度。以特斯拉小圆柱电池为例,它内部有数千个小电池,每个电池都要接入电控系统。而通过叠片工艺做成大电芯,需要接入电控系统的电池数量大幅下降,电控难度也由此大幅降低。

然而,由于叠片工艺较为复杂,且有诸多技术难点需要解决,一定程度上制约了这一工艺的普及。其中一个关键难点,便是模切和叠片过程中产生的毛刺、粉尘容易造成电池短路,存在巨大的安全隐患。再加上正极材料是电芯中的成本占比最高的部分(磷酸铁锂正极极片占电芯成本的40%-50%,三元锂正极极片成本占比更高),若不能找到高效、稳定的正极极片加工方式,将给电池制造商造成极大的成本浪费,并制约叠片工艺的进一步发展。

五金模切现状——高耗材低上限

目前,在叠片工艺前的模切工序上,市面上普遍采用五金模具冲切,利用冲头和下刀模极小的间隙对极片进行裁切。这种机械工艺发展历史悠久,应用相对成熟,但机械咬合带来的应力往往会让被加工材料存在一些不良表征,如塌角、毛刺等。

为避免出现毛刺,五金模具冲切在调刀时要根据极片的性质和厚度,寻找最合适的侧向压力和刀具重叠量,经过多轮测试才能启动批量加工。更重要的是,五金模具冲切在长时间工作后会出现刀具磨损及材料粘刀问题,引起工艺不稳定,导致极片裁切品质变差,最终导致电池良率下降,甚至出现安全隐患。动力电池厂商为避免出现隐患,往往每3-5天就会换一次刀。尽管厂家公布的刀具使用寿命可能是7-10天,或能切100万片,但电池厂为避免成批次出现不良品(不良则需要成批次报废),往往都会提前换刀,而这会带来巨大的耗材成本。

除此之外,如前文所说,为提高车辆续航里程,电池厂一直在努力提高电池能量密度。据业内人士透露,要提升单体能量密度,在现有的化学体系下,化学手段对单体能量密度的提升基本已经触及天花板,只能通过压实密度和极片厚度这两块做文章。而压实密度提高、极片厚度增加无疑会更伤刀具,这意味着更换刀具的时间还要再度缩短。

此外,随着电池尺寸加大,用于进行模切的刀具也要做得更大,但刀具变大无疑会降低机械运转的速度,降低裁切效率。可以说,长期稳定的品质、高能量密度趋势、大尺寸极片切割效率三大因素决定了五金模切工艺上限,这种传统工艺将难以适应未来的发展。

皮秒激光解决方案攻克正极模切难题

激光技术的快速发展让人们看到了其在工业加工中的潜力,尤其是3C行业已经充分证明了激光在精密加工中的可靠性。然而,早期人们尝试用纳秒激光进行极片切割,但由于纳秒激光加工后热影响区及毛刺较大,无法满足电池厂商的需求,因此这一工艺未能大规模推广。但据笔者调研发现,目前已有企业提出了全新的解决方案并取得一定成果。

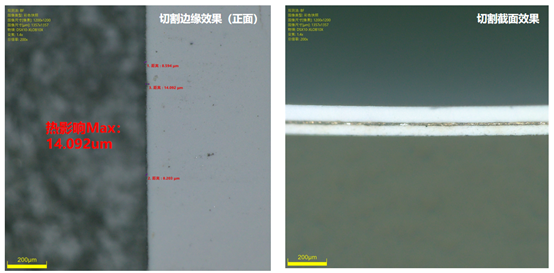

今年8月初举办的广州电池展上,东莞市盛雄激光先进装备股份有限公司重磅发布了300W大功率皮秒激光正极极片制片机。从技术原理上来说,皮秒激光由于脉宽极窄,能够依靠自身极高的峰值功率,使材料瞬间气化。与纳秒激光的热加工不同,皮秒激光属于气化消融或改质加工,热效应微乎其微,不产生融珠,加工边缘整齐,打破了纳秒激光热影响区及毛刺较大的困局。

可以说,皮秒激光的模切工艺,恰恰解决了目前五金模切存在的诸多痛点,让占据电芯成本最大比重的正极极片切割工序有了质的提升。笔者将提升的关键点总结如下:

1.品质及良率

前文提到,五金模切是利用机械咬合的原理,切角易存在缺陷,需要反复调试。且机械刀具使用时间长后会出现磨损,导致极片出现毛刺,从而影响整个批次的电池良率。同时,为提升单体能量密度,极片的压实密度提高、厚度增加也会加剧裁刀的损耗。

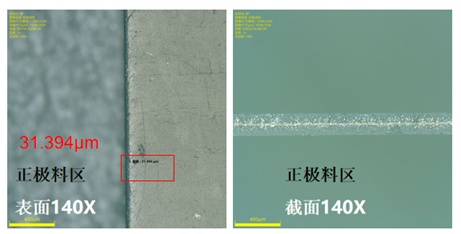

而皮秒激光加工品质稳定,能够长期稳定工作,即便材料加厚也不会造成设备损耗。据笔者了解,这款以皮秒激光为核心的正极极片制片机去年就已完成研发并进厂测试,在一年多的试生产过程中,从常规厚度120μm、160μm,一直切到200μm、220μm、250μm,成品均无毛刺,均能满足叠片工艺的要求。据统计,使用皮秒激光进行极片模切良率达99.9%、尺寸精度≤±70um。

正极极片切割效果

AT9陶瓷切割截面效果

2.综合效率

从机器的直接生产效率来看,300W大功率皮秒激光正极极片制片机每小时制片量与五金模切制片机基本处于同一水平,但考虑到五金机械每三五天需要换一次刀,而换刀必将导致产线全线停工,换刀后还需重新调试,每次换刀意味着几小时的停工。全激光高速制片机则节约了换刀时间,综合效率更胜一筹。

3.柔性化

对动力电池厂而言,一条叠片产线往往会承载不同型号电池的生产任务。每次换型,都会为五金模切设备多花费几天时间,考虑到有些电池还有冲角需求,将会进一步延长换型时间。

而激光工艺没有换型的烦恼。无论是外形变化还是尺寸变化,激光都能“一切了之”。 需要补充的是,在裁断工序上,如果将590的产品换成960、甚至1200的产品,对五金模切而言需要换大刀,而激光工艺只需要加1-2个光路系统,裁断效率不会受影响。可以说,不论是换型量产,还是小规模试样,激光的柔性化优势都突破了五金模切的上限,能为电池厂家节省大量时间。

4.综合成本低

尽管五金模具冲切工艺是目前极片分切的主流工艺,且初期采购成本较低,但需要经常修模、换模,且这些维护动作都要导致产线停工,耗费更多工时。相比之下,皮秒激光解决方案无其他耗材,后续维护成本极低。

据测算,以590尺寸/160um厚度磷酸铁锂正极极片裁切为例,采购皮秒激光设备第一年的成本高于传统五金设备,但第二年二者投入的成本基本持平,等设备投产到第五年时,皮秒激光设备的总成本比传统五金设备的成本还要低700万元!

值得一提的是,盛雄激光这款设备所用的激光器为全自主研发,核心光电零部件自主可控,不会因国际局势动荡而存在断货风险。

长久来看,在锂电正极极片切割领域,皮秒激光解决方案有望能完全替代目前的五金模切工艺,并成为推动叠片工艺普及的关键点之一,恰如“极片模切的一小步,叠片工艺的一大步”。当然,新产品的问世仍需经过工业化验证,皮秒激光的正极模切方案能否让各大电池制造商认可,皮秒激光是否能够真正彻底解决传统工艺带给用户的困扰,让我们拭目以待。

图片新闻

最新活动更多

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

7.30-8.1马上报名>>> 【展会】全数会 2025先进激光及工业光电展

-

免费参会立即报名>> 7月30日- 8月1日 2025全数会工业芯片与传感仪表展

-

精彩回顾立即查看>> 锐科激光《锐见·前沿》系列前沿激光应用工艺分享

-

精彩回顾立即查看>> 维度光电·引领光束质量分析应用全新浪潮【免费下载白皮书】

推荐专题

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论