7.30-8.1 全数会2025(第六届)机器人及智能工厂展

火热报名中>>

激光旋切钻孔技术在半导体行业的应用

引言

随着工业技术的高速发展,高准确度微小孔应用在各行业中,其发展趋势是孔径小、深度大、准确度高、应用材料广泛(如高强度、高硬度、高韧性、高熔点的金属、陶瓷、玻璃、高分子材料、晶体等物质)。传统的微孔加工技术主要包括机械加工、电火花、化学腐蚀、超声波打孔等技术,这些技术各有特点,但已经无法满足更高的微孔加工需求。比如,机械加工对高硬度、高脆性的材料效率很低,很难加工小于0.2mm的孔;电火花只能加工金属材料。激光打孔具有效率高、极限孔径小、准确度高、成本低、几乎无材料选择性等优点,现已成为微孔加工的主流技术之一。

激光旋切钻孔技术

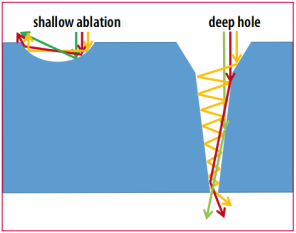

当前激光钻孔最常用的加工方式为振镜扫描,可逐层环切扫描或螺旋扫描,但振镜扫描的不足之处是无法避免锥度,如图1所示,在制孔过程中,由于聚焦激光光束的发散和多次反射现象,材料烧蚀速率会随着制孔深度的增加急剧下降。因此,在较厚材料上制备较大深径比的微孔更有难度。

图1 在浅孔和深孔加工时的多次反射[1]

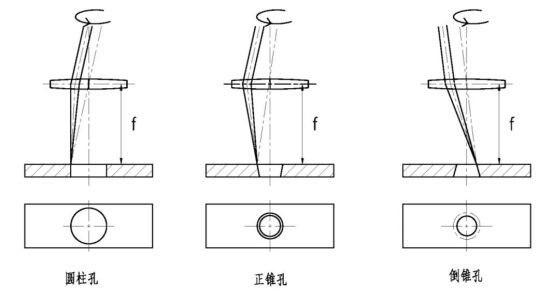

因此,得到高深径比(≧10:1)、加工质量高、零锥甚至倒锥的微孔是具有挑战的,对于此类需求,最合适的加工方法是采用旋切头模组,这种旋切头不但可以使光束绕光轴高速旋转,还可改变光束相对材料表面的倾角β,改变β值就可实现从正锥到零锥甚至倒锥的变化。当前常用的旋切头模组集中在四光楔扫描头、道威棱镜扫描头和平行平板扫描头,他们的光学原理大同小异,通过光学器件使进入聚焦镜的光束进行适当的平移和倾斜,依靠高速电机的旋转使光束绕光轴旋转,如图2所示。

图2 不同锥度的孔的成形原理[2]

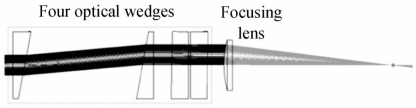

图3为四光楔扫描装置光路图,图中左侧两个大角度光楔可以实现入射光束的平移,改变二者间距可以调整加工孔锥度;右侧两个小角度光楔组合实现人射光束的角度偏转,使聚焦后的光斑偏离聚焦镜光轴。工作时,四个光楔依靠伺服电机同步旋转,实现焦斑绕聚焦镜光轴旋转扫描去除该圆周上的材料,同时沿光轴方向微量进给,最终实现不同孔径、锥度和深度的圆孔加工。为了实现四个光楔的同步旋转和左侧两光楔的间距调整,该装置一般采用复杂的鼠笼式结构。

图3 四光楔扫描装置系统[2]

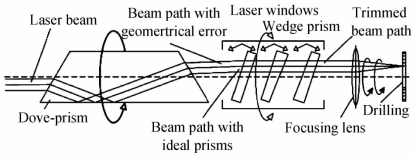

图4为道威棱镜扫描系统光路图,道威棱镜安装到一个高速旋转的空心力矩电机上,棱镜旋转一次可使激光旋转扫描两次。准直后的激光東经过前端的角度偏转和横向平移后进入道威棱镜和调整光楔,最后通过聚焦镜聚焦到工作平面,实现环切扫描钻孔。三个光楔通过偏摆和旋转补偿道威棱镜的加工、装配误差,这种装置可实现光斑2倍于转速的自转,避免了光斑质量对孔质量的影响,但对道威棱镜的加工准确度和装配准确度要求很高,后续的三光楔补偿调整结构也相对复杂,对于批量生产的工程应用具有一定的局限性。

图4 道威棱镜旋转扫描系统[2]

图5为平行平板扫描系统光路图,把平行平板代替了四光楔模组中的平移光楔,将平行平板按照一个固定角度倾斜放置来产生光束的平移,其最大优点是成本较低和使用寿较长, 缺点是加工不同锥度的锥孔时,需要调节平行平板的倾角,必须将平行平板重新安装,而且由于加工时震动的存在,横向位移的精度不易保证。

图5 平行平板扫描系统[3]

旋切钻孔技术在半导体行业的应用

1. 探针卡(Probe card)

探针卡是晶圆测试中被测芯片和测试机之间的接口,主要应用于芯片分片封装前对芯片电学性能进行初步测量,并筛选出不良芯片后,再进行之后的封装工程。它对前期测试的开发及后期量产测试的良率保证都非常重要,是晶圆制造过程中对制造成本影响相当大的重要制程。

随着芯片的设计越来越小,密度越来越大,这就要求探针卡越来越多的针数,相邻针尖间距从毫米及发展到几十微米,导盘的孔径和孔间距也必须相应的越来越小,同时矩形和不规则形状的孔也是一种趋势。当前国内应用最广泛的探针卡是悬臂梁方式的环氧探针卡,高端器件用的芯片测试仍采用进口的垂直探针卡。

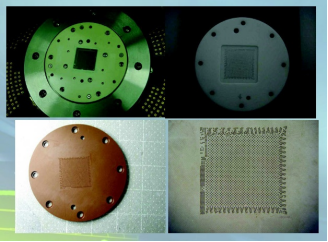

图6 探针导向板的上盖(UD)和下盖(LD)

图6为垂直式探针卡导向板的上盖(UD)和下盖(LD)。探针导向板微孔参数分别由芯片设计的测试点设置、所用的探针直径而定,一般而言,加工孔径20-200μm,孔间距40-200μm,厚度0.1-1mm,孔型孔壁要求垂直,位置精度高。导向板材质多为陶瓷和氮化硅(Si3N4),氮化硅被越来越多的应用于新一代探针卡,但氮化硅极高的硬度使得它无法像传统可加工陶瓷一样采用机械加工,而常规的激光打孔方式也无法满足要求。

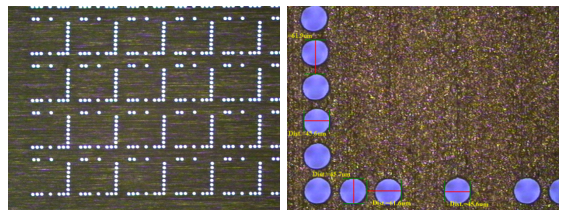

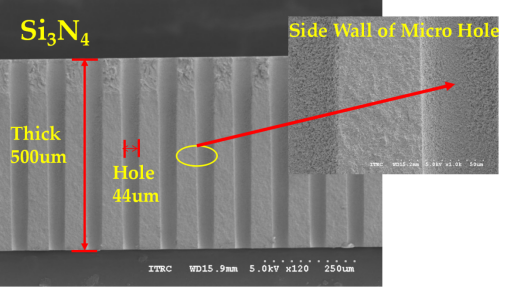

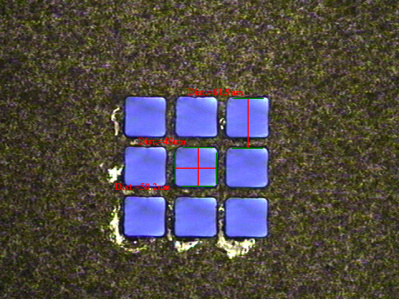

而激光旋切钻孔技术则很好的解决了上述问题,既不受材料限制,又可加工高深径比的无锥度孔。英诺激光利用自主开发的激光旋切钻孔技术对探针卡微孔加工做了大量研究与实验,当前可实现最小孔径25μm,深径比≧10:1,最大厚度达1mm的加工能力,图7和图8为英诺激光在Si3N4材料所钻微孔的显微照片。除圆孔外,还可加工某些探针卡需求的方孔,最小尺寸可达35×35μm,R角≦6μm,并且无锥度。图9为50×50μm的方形孔,R角约6μm。

图7 孔径45μm显微照片

图8 侧壁SEM照片

图9 探针卡50×50μm方形孔

2. 立针(Bonding wedges)

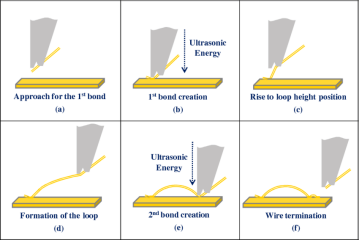

在半导体封装产业中有一段制程为打线接合(Wire bonding),利用线径15-50μm的金属线材将芯片(chip)及导线架(lead frame)连接起来的技术,使微小的芯片得以与外面的电路做沟通,而不需要增加太多的面积。而接合方式又分为楔形接合和球形接合,立针则主要用于楔形接合,可让线材穿过其中,类似缝纫机中的针,线材穿过位在打线机台上的针嘴,穿出针嘴的线材在芯片端经过下压完成第一焊点后,线材就会与芯片上的基板连结,机器手臂上升将线引出针嘴,再将线材移往第二焊点,一边下压一边截断线材,完成一个循环,紧接着再继续下一打线接合的循环,如图10所示。

图10 楔形接合过程[4]

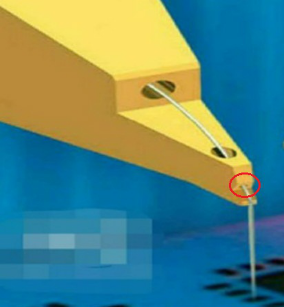

立针材质一般有钨钢、钛合金、陶瓷等,图11为立针针尖典型形貌,图中标红位置为一个孔径约50μm的微孔,当前其加工方式多为电火花,但电火花加工存在效率低,侧壁易产生重铸层等不足,但采用激光旋切钻孔技术搭配超快激光器则可避免上述问题,图12为英诺激光使用激光旋切钻孔技术加工的针尖处微孔。

图11 立针针尖典型形貌[5]

图12 激光旋切钻孔技术制得立针针尖微孔

总结

激光旋切钻孔技术有着加工孔径小、深径比大、锥度可调、侧壁质量好等优势,虽然该技术原理简单,但其旋切头结构往往较复杂,对运动控制要求较高,所以有一定的技术门槛,并且因成本较高也限制了其广泛应用。近几年随着芯片制程由7nm向5nm发展以及5G时代的来临,半导体行业对所用器件体积越来越小的诉求是可以预见的,激光旋切钻孔技术作为先进的制孔方式,与机械加工和电火花加工相比优势明显,将有助于半导体行业的发展。

参考文献

图片新闻

最新活动更多

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

7.30-8.1马上报名>>> 【展会】全数会 2025先进激光及工业光电展

-

精彩回顾立即查看>> 维度光电·引领光束质量分析应用全新浪潮【免费下载白皮书】

-

精彩回顾立即查看>> 燧石技术,赋光智慧,超越感知

-

精彩回顾立即查看>> 筑梦启光 砺行致远 | 新天激光数字化产研基地奠基仪式

推荐专题

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论