7.30-8.1 全数会2025(第六届)机器人及智能工厂展

火热报名中>>

晶圆激光隐形切割——细微之处见真章

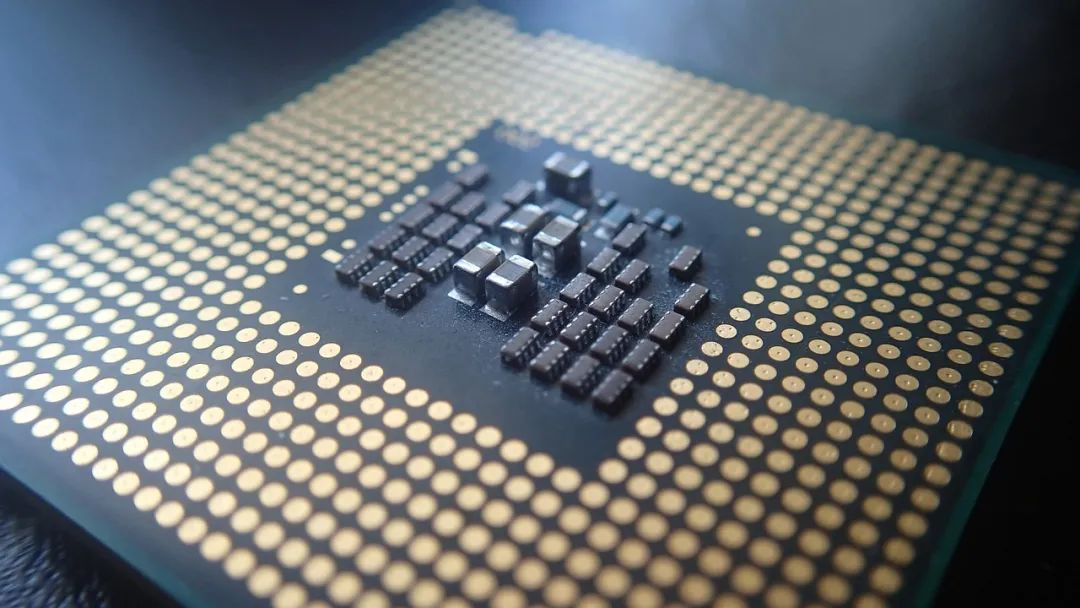

晶圆,指的是制作硅半导体电路时候采用的硅晶片,其原始材料是硅。由于其外形呈圆形,经常被称为“晶圆”。

晶圆好比是整个半导体结构的地基。地基打得好不好,直接决定了整个建筑的稳定性,同样的,复杂的电子器件工艺实现,都是要建立在结构平稳的晶圆基础上。

芯片制造是当前的国家重点科研攻关项目之一。随着芯片向着精密微型与高度集成方向发展,集成电路的密度不断增加,晶圆厂在制造半导体设备方面也不断面临挑战。

在微米级尺度上,传统加工手段普遍都变得缚手缚脚,难于施展。硅片本来就存在着脆弱易碎的问题,随着厚度减薄,晶圆会变得更加脆弱,当金刚石刀头接触到晶圆时,极易产生裂痕、断层和破片。

而芯片行业存在着高净值,高成本的特点。单个晶圆价值昂贵,对于机械划片而言,破片率的增加将会对利润率造成严重影响,这是生产商难以承受的。特别是成品晶圆覆盖金属薄层后,金属碎屑会包裹在金刚石刀刃上,将会使切割能力受到严重影响。

种种因素下,激光作为现代工业的支撑工具,以“隐形切割”的方式实现了芯片制造工艺的颠覆性提升。

隐形切割的原理,与常用于玻璃等材料激光内雕十分近似。通过光学控制将焦点放在晶圆内部形成多光子吸收非线性吸收效应,使得材料改性形成裂纹。这个过程只在晶圆下部占1/3-1/4的部分进行,不影响晶圆表面。由于晶圆下方存在着UV膜承载,待内部改质层完全形成后,可以通过拉伸承载层或扩膜的方式,使晶圆沿切缝处分离。

激光隐形划切技术最初是用于切割超薄半导体晶圆,但它在各种厚度的硅晶圆以及特种晶圆上都表现良好。这一技术存在着下列优势:

01

激光隐形划切形成的切缝很小,在芯片设计中,可以预留更少的切割通道。也就是说,同一块晶圆,采用激光隐形划切可能能制作出更多数量的芯片,废材较少,能够起到节约宝贵的半导体材料的作用。

02

激光隐形划切全程都在晶圆内部进行,表面无划痕、无粉尘污染,材料损耗极少,且无需后续的清洗过程。由于晶圆表面无硅渣残留,不会对下一步加工产生影响,特别适用于材料昂贵、污染敏感的材料。

03

在芯片面积一定的情况下,采用正六边形密排周长最短。通过激光隐形划切可以实现不规则形状的芯片组合成的晶圆加工,可以加工六边形、八边形等形状不等的芯片,不受切割通道连续与否影响,可以实现对材料利用的最大化。

近年来,得益于终端市场需求抬升,全球晶圆出货量仍处于稳步增长阶段。根据EMI数据显示,2022年,全球半导体硅晶圆出货面积、营收均创新高,分别达到147.13亿平方英寸、138亿美元。基于市场规模扩张,近几年我国激光隐切相关技术国产化已然起步。2020年,郑州轨交院与河南通用联合,历时一年成功研制我国首台半导体激光隐形晶圆切割机,开启了我国激光晶圆切割行业发展的序幕。

图片来源:CGT中国长城

如今,以大族激光、帝尔激光、华工激光为代表的企业已纷纷推出激光隐切相关设备,激光隐切百花齐放,为芯片进一步降低成本、突破制程约束提供了有力的支持。

图片新闻

最新活动更多

-

5月22日立即预约>>> 宾采尔激光焊接领域一站式应用方案在线研讨会

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

7.30-8.1马上报名>>> 【展会】全数会 2025先进激光及工业光电展

-

免费参会立即报名>> 7月30日- 8月1日 2025全数会工业芯片与传感仪表展

-

精彩回顾立即查看>> 锐科激光《锐见·前沿》系列前沿激光应用工艺分享

推荐专题

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论